|

|

|

|

MICROSYSTEM - nowatorskie rozwiązanie dla produkcji precyzyjnych mikro wyprasek.

|

|

Trudno wyobrazić sobie nasze czasy bez mikrotechniki. Mikro wypraski znajdziemy w telefonach komórkowych, czujnikach, aparatach słuchowych, głowicach czytników magnetycznych. W wielu dziedzinachżycia możemy zauważyć dążenie do miniaturyzacji. Powstają przedmioty które do niedawna były jedynie marzeniem wizjonerów. W urzeczywistnieniu tych zamiarów wielce przydatną jest obecnie technika wtrysku.

Od wielu już lat Battenfeld pracował nad stworzeniem maszyny przeznaczonej do produkcji mikro detali. W 1985r wprowadziliśmy na rynek wtryskarkę przeznaczoną do produkcji detali o wadze 0,5-4g. Jednak wymagania stawiane mikro wypraskom były coraz wyższe i zaistniała potrzeba zbudowania maszyny pozwalającej na wtrysk jeszcze mniejszych detali.

|

|

|

|

| Kółko zębate wykonane na wtryskarce MIKROSYSTEM. Gramatura 0.0008g |

|

W większości zakładów produkcyjnych do wykonywania bardzo małych wyprasek stosuje się nadal standardowe wtryskarki. Możliwości tychże maszyn są jednak ograniczone. Poza problemami związanymi z właściwościami tworzyw dochodzi problem precyzji działania elementów z których zbudowana jest wtryskarka i jej układ sterowania. Wszystkie zawory hydrauliczne wykazują pewne czasy opóźnienia w wykonywaniu ruchów. Bardzo szybkie i dokładne zawory hydrauliczne MIKROSYSTEM. Posiadają bezwładność ok. 8ms. Nie trzeba wyjaśniać, jakie znaczenie ma taka bezwładność dla wykonania koła zębatego o gramaturze 0.0008g, gdzie czas wtrysku wynosi 14ms. Przyjmując standardową wtryskarkę wyposażoną w ślimak ośrednicy 14mm, by wykonać ten detal droga wtrysku powinna wynieść 0.005 mm. Obecnie przyjmuje się jako bardzo dokładne wtryskarki, gdzie dokładność regulacji drogi wtrysku wynosi 0.1mm. Nowa wtryskarka była prawdziwym wyzwaniem dla konstruktorów.

Przy produkcji małych detali prowadzonej z wykorzystaniem klasycznych wtryskarek, stosuje się formy z wlewkiem wielokrotnie większym od wyprasek. Konstrukcja taka zapobiega zbyt długiemu czasowi przebywania tworzywa w stanie uplastycznionym. Niestety niekorzystny stosunek wielkości detalu do wlewka (< 100: 1) uniemożliwia prawidłowe przeprowadzenie fazy docisku.

|

|

|

Dodatkowymi mankamentami tradycyjnych konstrukcji są wydłużone czasy cyklu oraz zwiększone nakłady energii związane z chłodzeniem samego wlewka. W standardowych wtryskarkach w momencie rozformowania detale ulegały często naładowaniu-ładunkami elektrostatycznymi. Utrudniało to późniejszy montaż detali. Z powodu stosunkowo dużego wlewka problemy stwarzał również sam system kontroli jakości.

Problemy te zmusiły nas do szukania nowej koncepcji budowy maszyny, gwarantującej wysoką dokładność, powtarzalność cyklu i pozwalającej na uniknięcie problemów przetwórczych związanych z wykonywaniem mikro detali.

|

|

|

|

|

Po raz pierwszy na targach K '98 w Düsseldorf firma nasza pokazała swe najnowsze osiągnięcie, urządzenie o nazwie BATTENFELD MICROSYSTEM. Wtryskarka ta została zaprojektowana dla produkcji mikro detali o gramaturze poniżej 0,1g.

|

|

|

|

|

Wtryskarka MIKROSYSTEM została zbudowana w oparciu o konstrukcję modułową i składa się z następujących elementów:

moduł zamykający - stabilny i gwarantujący równoległe prowadzenie płyt mocujących. Moduł zaopatrzony jest w bardzo czułe zabezpieczenie, chroniące formę przed zamknięciem

w przypadku, gdyby wypraska pozostała w gnieździe narzędzia.

|

|

moduł wtryskowy - przystosowany jest do minimalnej gramatury wtrysku i umożliwia ograniczenie wielkości wlewka do niezbędnego minimum. W porównaniu z hydraulicznym napędem jednostki wtryskowej zastosowanie napędu servo elektrycznego bardzo znacznie zwiększyło kontrolę nad stopniem uplastycznienia tworzywa i poprawiło dokładność całego procesu wtrysku. W maszynie zastosowano serwo zawory o bardzo krótkich czasach przełączania (2,5 ms przy szybkości wtrysku 800mm/s). zastosowanie tych elementów pozwoliło na osiągnięcie dokładności dozowania do 1 mg.

|

|

Moduł wtryskowy jest kombinacją-ślimakowego i tłokowego układu plastyfikacji. Tworzywo jest wstępnie plastyfikowane-ślimakiem, natomiast wtrysk realizowany jest przy pomocy tłoka.

W celu skrócenia czasu cyklu zastosowano moduł będący rodzajem stołu obrotowego, pozwalający na równoległy przebieg procesów wtrysku i wyjmowania wyprasek z formy. Pozwoliło to na bardzo znaczną redukcję czasu cyklu.

- Konsekwencją zastosowania stołu obrotowego z dwoma stacjami była możliwość zamontowania robota

- poruszającego się wzdłuż dwóch osi. Przejęcie detali odbywa się za pomoca zasysających płyt, przy czym

- każdy detal pozostaje izolowany od pozostałych i jest transportowany w odpowiedniej pozycji do

- stanowiska kontroli jakości i pakowania. Zastosowane urządzenie odbierające pracuje z dokładnością

- pozycjonowania do 0.01 mm.

- Na stanowisku kontroli jakosci wykonane detale są w 100% kontrolowane przez systemem optyczny.

- Maszyna wyposażona jest w kamerę i system obiektywów umożliwiających pomiar z dokładnością do 3um.

- Produkty nie spełniające wymogów są przez robot są natychmiast odrzucane jako złe.

- Wyniki pomiarów są protokołowane i poddawane ocenie jakościowej. Wtryskarka wyposażona jest w takie

- same narzędzia dokumentacji i oceny jakościowej jak nowoczesne maszyny konwencjonalne.

Moduł kontroli czystosci powietrza

Powietrze zewnętrzne zawiera w jednej stopie sześciennej (28 litrów) od 250.000 do 250 milionów cząsteczek, bakterii i grzybów o wielkości ponad 0,5um. Moduł kontroli czystości zapewnia uzyskanie klasy czystości 100 co oznacza,że w jednej stopie sześciennej zawarte jest do 100 cząsteczek o wielkości ponad 0,5 um. Osiągnięcie takiego wyniku jest możliwe dzięki zastosowaniu napędów serwoelektrycznych.

Tak wysoka czystość stwarza bardzo dobre warunki do prowadzenia produkcji na potrzeby medycyny

i elektroniki.

Moduł pakujący - umożliwia pakowanie wyprasek w sposób uporządkowany, według zaplanowanej orientacji przestrzennej . Wypraski pakowane są w blistry w formie taśmy nawijanej na szpule. Blistry chronią detale przed zanieczyszczeniem i uszkodzeniem, ułatwiają też podanie detali do etapu montażu.

Sterowanie - Unilog B4 oferuje wielorakie funkcje pozwalające na uzyskanie optymalnych warunków procesu wtrysku oraz prowadzenie dokładnej analizy procesu wtrysku.

|

|

|

|

|

|

Kabina produkcyjna w zamkniętej formie daje możliwość przeprowadzenia procesu wtrysku w sposób uporządkowany oraz zapewnia-łatwe podanie mikro wypraski do następnego etapu produkcji lub montażu. MOCROSYSTEM firmy Battenfeld gwarantuje Państwu sukces w produkcji wyprasek produkowanych dla potrzeb mikrotechniki.

|

|

|

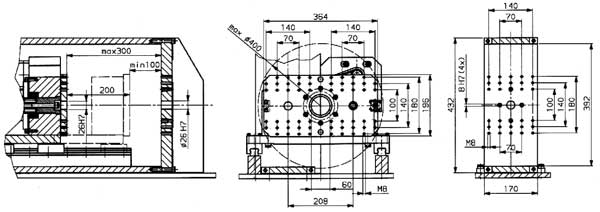

Rys. Gabaryty wtryskarki MIKROSYSTEM |

|

|

|

|

|

|

|

Zapraszamy do kontaktu

z nami

Tel. 022 724 38 07

Fax. 022 724 37 99

|

|

|

.

|

.

|

.

|

|

|

|

|

.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|